案例介绍

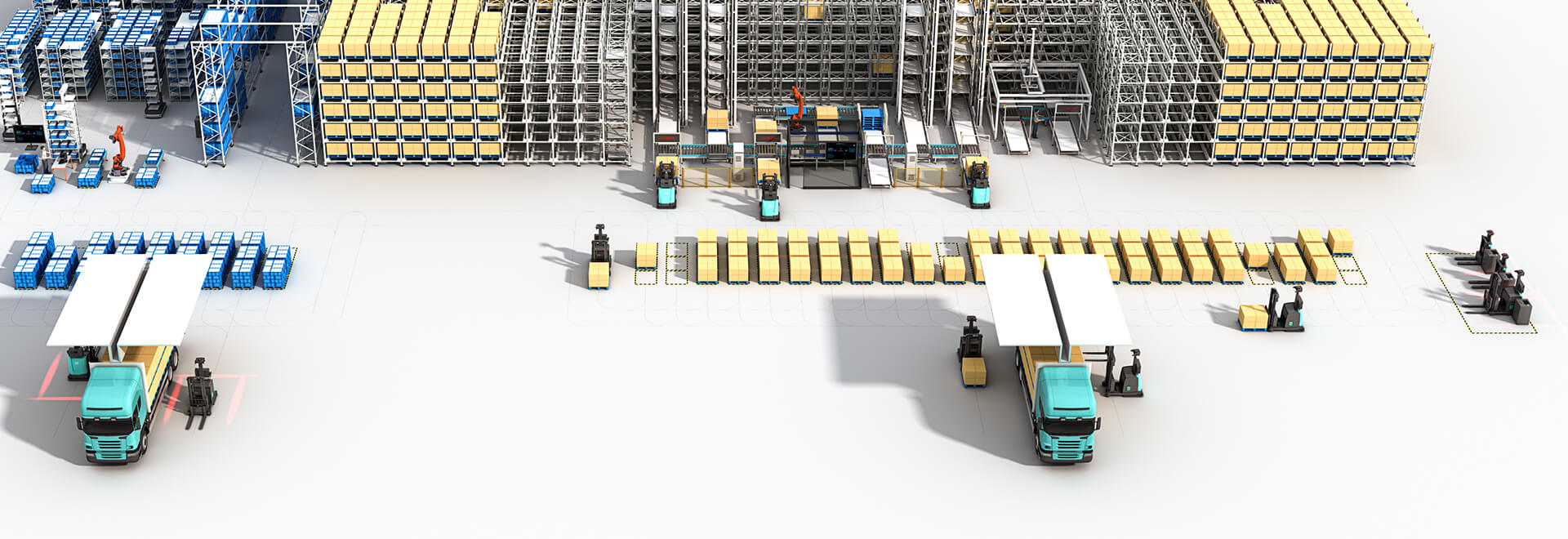

▼锂电池制造流程

锂电池从原材料到成品下线须经过一系列工艺流程,各段间存在大量上下料、搬运以及仓储、物流管理工作。借助机器人手段,将大幅提升效率,满足高精度工艺要求。

本期案例聚焦国内某知名锂电池生产制造企业,展示无人叉车在成品下线、检测环节实际应用,希望能为同类制造企业提供机器换人的思考。

在引入劢微无人叉车解决方案以前,该企业采用人工叉车进行机械性、高重复性作业,出产成本居高不下。加上工艺路线复杂、精度要求高,更涉及大量自动化设备协同,人工作业难度大。

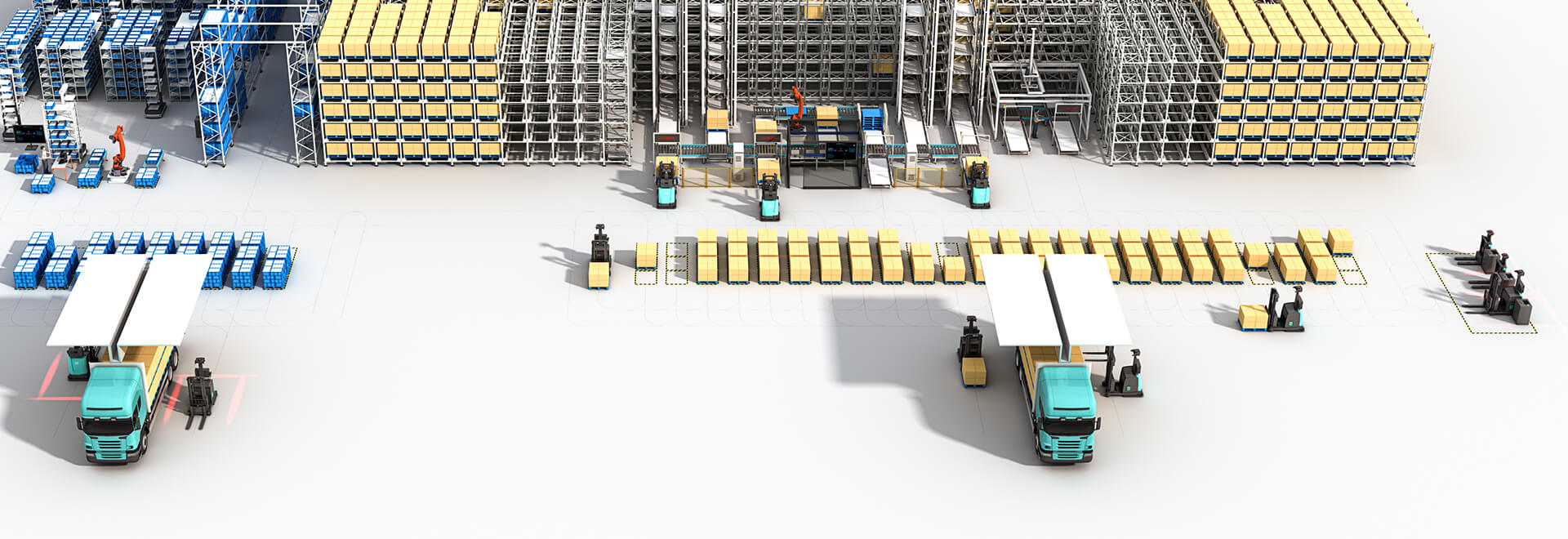

项目涉及过渡间取料点、温化房暂存区、下料缓存区等室内外多个区域,引入无人叉车将显著提高物料搬运效率、准确性和灵活性,实现厂内成品下线、检测全流程自动化。

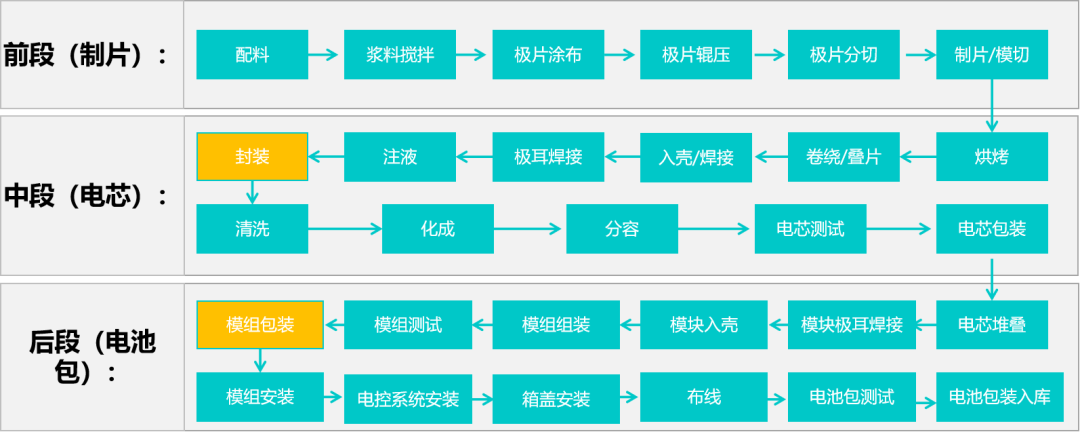

▲左:整体布局规划图 右:托盘式无人叉车MW-ST15

劢微针对客户需求,提供托盘式无人叉车MW-ST15,实现了物料下线入库需求。在收到PAD下发任务后,无人叉车从过渡间取料点搬运满托货物至温化房暂存区,静置48小时后,自动搬运至下料缓存区。

▲无人叉车接收PAD下发任务

在现场,团队也遇到了诸多挑战,

一起看劢微是如何见招拆招!

现场物料通道、取放货通道均为单行通道,无人叉车运行空间紧凑。为解决道路狭窄影响,劢微在下料暂存区规划1m宽取货通道,实现区域内人车分流。

从室内到室外环境,无人叉车需要应对更多复杂问题,如室外导航定位、天气突发状况等。无人叉车凭借先进激光导航定位,高度适应复杂环境,室内外高效联动作业。

▲无人叉车室内外联动作业

温化房温度在45°C,较其他区域温度更高,无人叉车进出温化房时产生露化,长期将影响使用寿命。劢微通过在温化房入口设立除露等待区,车身加装特殊除露装置,确保机器人长效使用。

货物需在温化房暂存区存储时间长达48小时后,再搬运至下线缓存区。劢微自研的RCS调度系统在货物暂存48小时后将自动下发搬运指令,无需人为干预。

▲无人叉车搬运货物至下料缓存区

劢微提供软硬件一体化交付平台,灵活对接客户的WMS、MES、ERP等上游系统,车辆高效调度、任务轻松下发,确保物流和效率的最优解,实现货物信息的全链路追踪和精细化管理。

此外,提供开放的WCS系统标准接口,打通整场上下游设备,例如电梯、自动门、输送线等。

▲无人叉车与自动门对接

根据企业现场使用反馈,运用无人叉车进行电池成品下线,搬运效率和产品合格率显著提升,实现区域化无人搬运及设备对接,工艺路线灵活可调,节省人工成本。

导入劢微的智能物流解决方案,有效满足锂电生产过程中物料搬运及存储的自动化、数字化、智能化需求,提高生产效率及产品质量、降低运营成本、打通厂内数据闭环,推动行业极限制造。

▲无人叉车自动充电

截止目前,劢微机器人产品及解决方案广泛应用于新能源、汽车、食品、医药、新能源、3PL等诸多行业领域,服务数百家企业,其中超过20家行业龙头,深受众多客户认可。