医药行业一般分为制药行业和医药流通行业,与我们生活中密切相关,该行业对仓库的要求非常严格,特别是仓库布局、温湿度要求都必须严格按导航系统进行规范和控制,相关的信息必须依照国家电子码监管的要求进行登记,因此对制造及仓库管理人员的要求严格且工作量极大。

△山东瑞阳制药

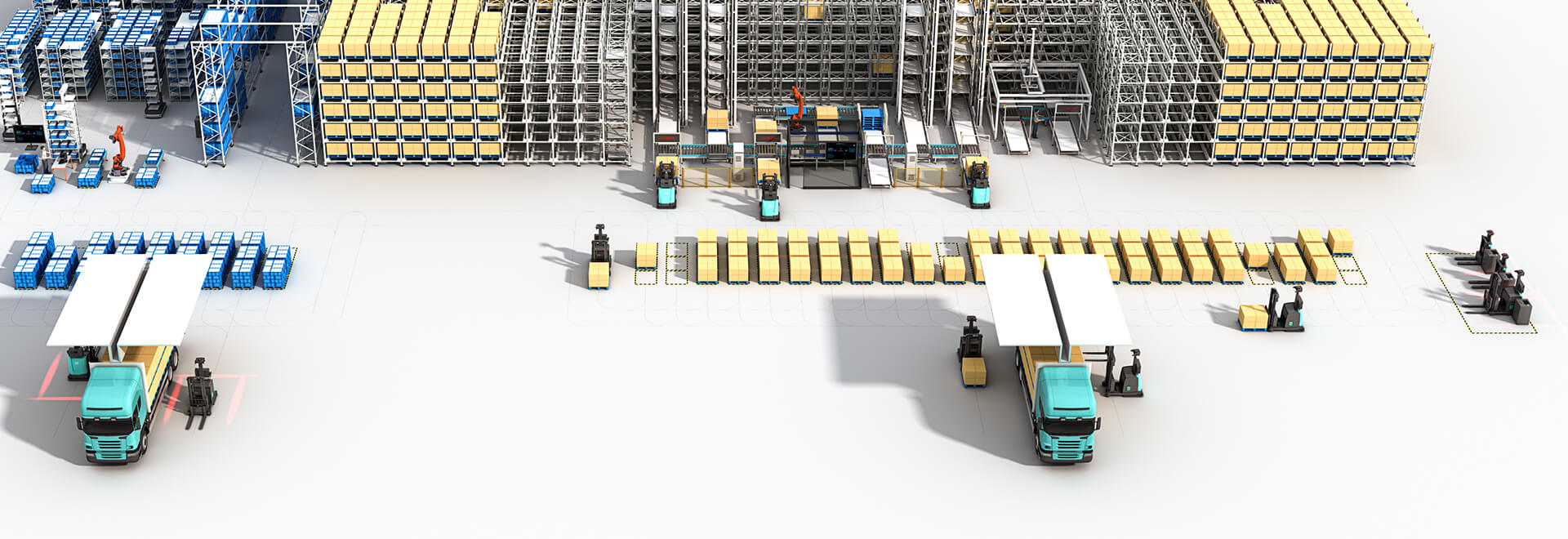

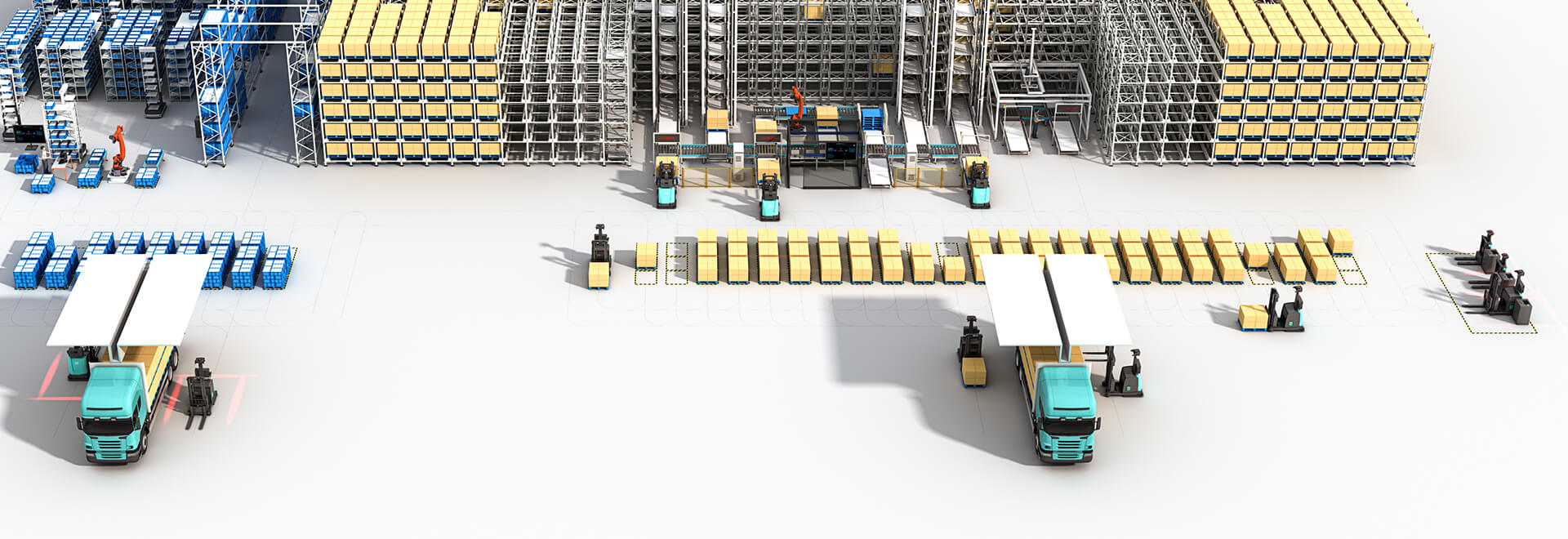

随着智能制造不断发展,医药行业对新技术和高效率运作需求明显,机器人在医药行业应用逐步扩大,医药物流仓储、无菌转运、灌装等环节都配备了相应的自动化设备,而无人叉车的应用,实现了仓储配送的可控性、减少物流成本。近日,劢微机器人联手山东某知名制药企业,以防爆型无人叉车为载体,搭配劢微机器人定制的WCS系统,共同打造智慧物流系统,实现产线无人化配药车间自动物流搬运和上下工序自动对接。本次智能物流解决方案:结合项目调研需求,劢微机器人派出了售前方案实施团队进行深入调研交流,迅速完成了方案制定,部署了满足其特殊需求的方案,并完美实现了方案导入,项目情况具体如下:1. 配药车间有严格的粉尘防爆要求,对物流设备的防爆安全性要求高

2. 人工作业易产生疲劳,作业时易发生机械碰撞火花导致安全隐患

3. 药桶对接时不能产生药粉外溢,需求的设备对接精要求高(±5mm)

4. 车间场地空间小,对接站点设备多、精度高,作业强度大

5. 工厂地处北方,招工难,工作环境不友好,人员管理难度大

6. 传统的人工搬运模式已不适应全自动化生产车间的智能化联动

7. 需24小时不间断作业,人员投入成本大

1. 定制WCS系统,实现设备、电梯、自动门等设备信息互通

2. 堆高式无人叉车防爆改装设计,满足制药车间防爆等级,实现产线上下料自动搬运对

该制药企业配药车间无人化搬运过程中,会经过电梯、自动门,同时还需要自动对接上下工序,常规的WCS系统不足以满足这以需求,对此,劢微机器人根据现场实测环境,定制专属的WCS系统,自动对接物控生产系统,实现无人化调度和搬运。

制药行业对物流设备的防爆安全性要求高,而配药车间更是有着严格的粉尘防爆要求。采用人工作业易产生疲劳,作业时易发生机械碰撞火花导致安全隐患。对此,劢微机器人专门选用无人叉车进行全方位防爆等级改装,满足制药车间防爆安全等级要求。该制药企业的搬运包含4个站点:药粉拆包站→配药落料站→清洗间→洁净房,人工操作繁杂、工作环境对人员伤害性较高,需24小时不间断的作业。劢微机器人从工厂整体情况出发,选用防爆型无人叉车将4个站点进行路径连接,实现全自动对接站点进行取放货,提高仓库物流效率,大幅度降低人力成本。因搬运物流为药罐,对接时不能产生外溢现象,同时车间场地空间小,对接站点设备多且精度高,人工作业难度大。针对这种情况,劢微机器人选用防爆型堆高式无人叉车搭配自研的上层系统,确保无人叉车一次定位精度±5mm、自动避障、弧度转弯和原地自旋相结合,实现狭窄空间高精度对接。物流效率的提升和综合运营成本决定着企业的竞争力。劢微机器人以无人叉车为载体,构筑智能物流基础设施,从行业出发、从客户实际生产和流通领域物流需求出发,为客户提供一站式的领先的场内智能物流解决方案。