案例介绍

汽车行业零部件产品规格繁多,其作业环境复杂和安全规范要求高,给生产制造端现场管理、仓储规划、设备协同等各个环节带来诸多挑战。

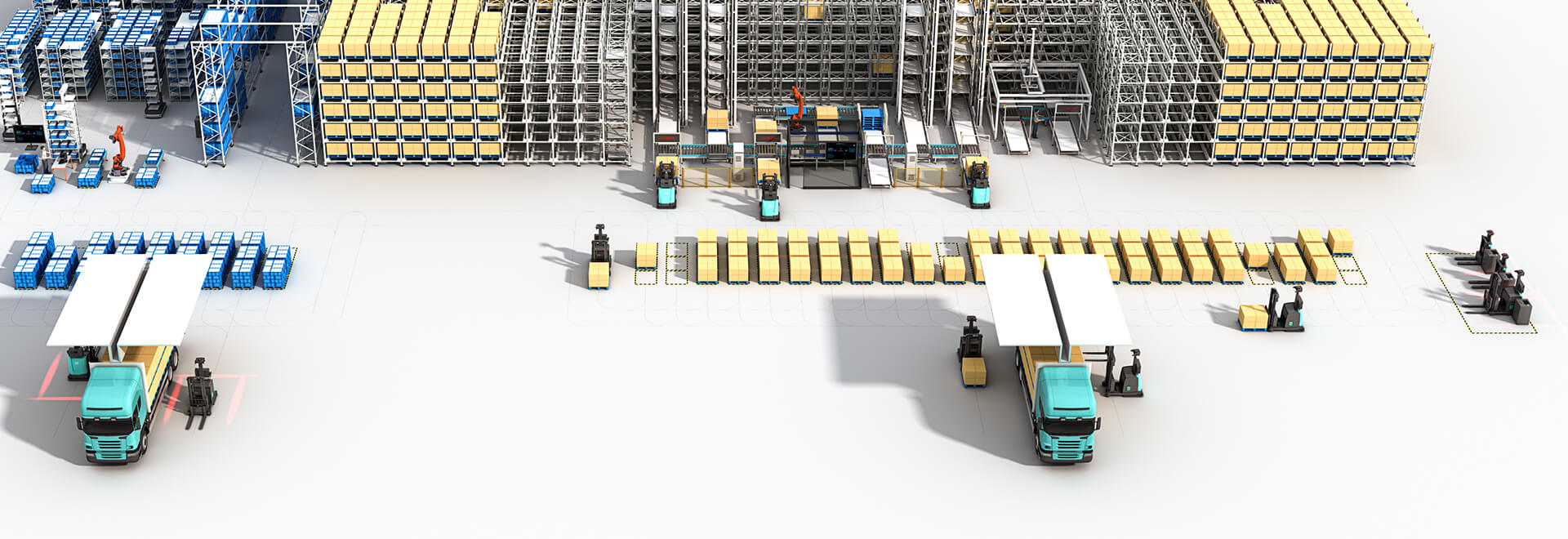

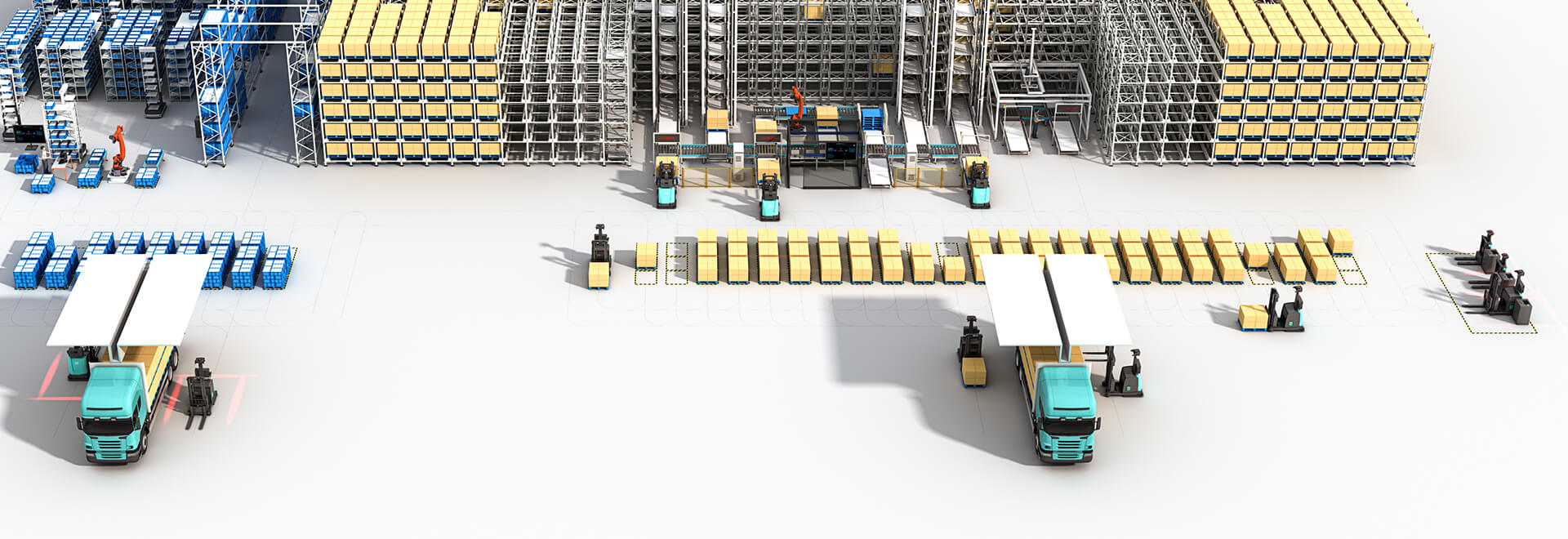

近期,劢微机器人助力汽车行业某零部件生产集团,实现从产线到装车平台等一系场景智能物流升级。

该汽车零部件生产工厂主要面临的困境有:

成本投入大:24h不间断作业,人工投入成本居高不下

劳动强度:码垛要求高(6层码垛),人工劳动强度大

库存管理:无法实现物料信息联动,无法有效得到管控

按照客户要求,需将变速箱成品下线自动化入库、码垛及拆垛出库,涉及搬运区域共5部分,分别是:产线、保管场、集货场、出货场、装车平台。

硬件端,该企业最终采用了平衡重式无人叉车MW-SE20车型,载重能力2T,高效满足汽车零部件生产工厂码垛要求精度高、举升高和载重大等需求。

软件方面,通过劢微机器人自研调度系统RCS、设备控制系统WCS、仓储管理系统WMS,实现设备互联、数据互通,库位可视化,全方位掌控车辆运行状态,并支持多种车型协同调度、多种混合仓库管理、多设备系统模块集成,实现场内的系统智能化、存储最优化。