案例介绍

内蒙古包头作为中国重要的稀土资源产地,拥有丰富的稀土矿产资源和成熟的稀土产业。随着全球对稀土资源需求的日益增长,稀土能源企业面临着提升生产效率和降低成本的双重挑战。物流自动化及信息化作为提升企业竞争力的重要手段,正在内蒙古稀土能源企业中逐渐得到应用和推广。

该能源企业,作为行业内的佼佼者,长期致力于稀土资源的开采、加工和销售。然而,随着业务规模的不断扩大,传统的物流方式已经无法满足日益增长的生产需求,企业亟需通过技术升级来优化物流流程。

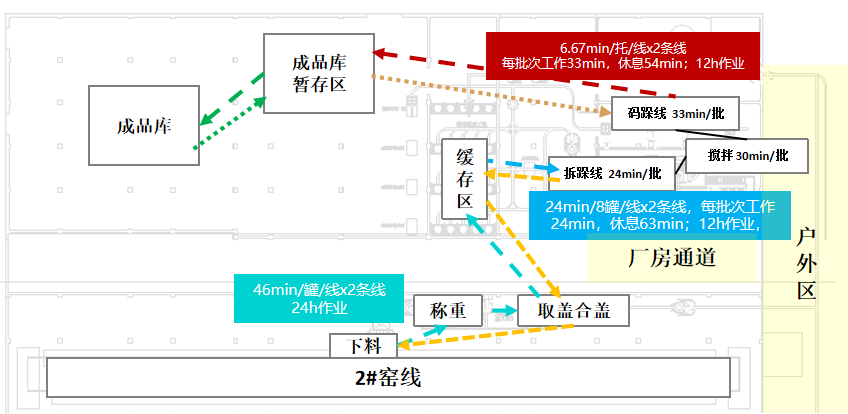

基于此,内部立项推进过程中,经过双方多次接洽,无人叉车投入数量测算、方案规划,预期ROI;最后,选择了劢微机器人合作,从窑线车间(半成品下料、称重、取盖合盖作业区)、户外区(窑线至拆码跺车间物流通道区)、缓存区(缓存区)、拆码垛车间(拆码垛车间)、成品库暂存区(码垛下线成品入库接驳区)、成品库(成品存储区)进行全方位物流自动化及信息看板数字化升级。

在技术选型阶段,该企业对比了多种自动化物流解决方案,最终选择导入劢微机器人软硬件一体化智能物流解决方案,硬件包括:堆高式无人叉车MW-SL14、托盘式无人叉车MW-ST20,软件系统包括:仓储管理系统WMS、调度管理系统 RCS、设备管理系统 WCS、天眼视觉系统Horizons。

任务呼叫:

窑线、称重、取盖、合盖、拆跺设备:通过双方系统对接信号触发上、下料呼叫;

人工码垛:甲方通过乙方按钮盒下发上、下料呼叫;

入库暂存区:乙方天眼系统自动监控库位空托盘、空库位信息并触发呼叫。

系统/设备对接:

搬运流程中涉及自动门3台,窑线2条、称重设备2台,取盖设备2台,合盖设备2台、拆跺设备2台,通过劢微设备管理系统 WCS进行打通设备信息流,实现设备和无人叉车之间的对接。

搬运业务流程:

窑线上下线→接驳位搬运流程采用轻型托盘式无人叉车MW-ST20作业;

接驳位→缓存区→拆跺线搬运流程采用堆高式无人叉车MW-SL14作业;

接驳位→缓存区→拆跺线搬运流程采用轻型托盘式无人叉车MW-ST20作业。

自动化物流系统投入使用后,物料搬运和存储效率提升了30%以上。

通过减少人工操作,企业每年可节约成本数百万元。

自动化设备的使用显著降低了工作场所的安全事故率。

自动化物流减少了能源消耗,符合可持续发展的要求。