案例介绍

说起智能工厂示范基地,你会想到____

曾对智能制造时代的想象

正在日常社会生产中落地

﹀

﹀

﹀

日前,这家全球最大的服装设备制造商

联合劢微机器人实现8期项目落地

业务覆盖3大工厂、5个车间、5个仓库

一跃成为省级智能工厂示范基地

今天,与劢微机器人一起

探秘“智能工厂”背后的故事

这家全球最大的缝制设备制造企业,也是一家优秀的全球化企业。曾经,车间里是来来往往的搬运工,通道塞满货物,发货慢、找货难、人工贵等难题,制约着企业精益化生产管理的步伐。

在深度调研多家智能物流设备商后,他们找到劢微机器人,导入全栈式的智能物流解决方案,以无人叉车为硬件载体,结合数字化的软件系统,打造全新、智能、高效的场内物流系统。

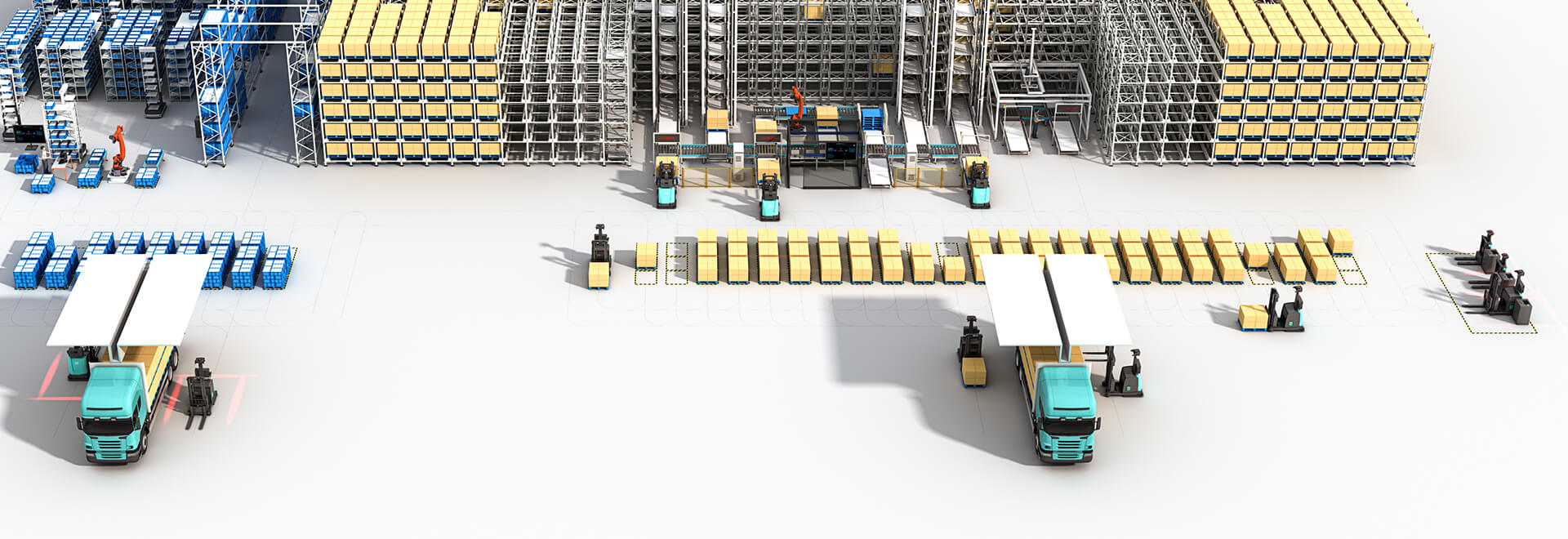

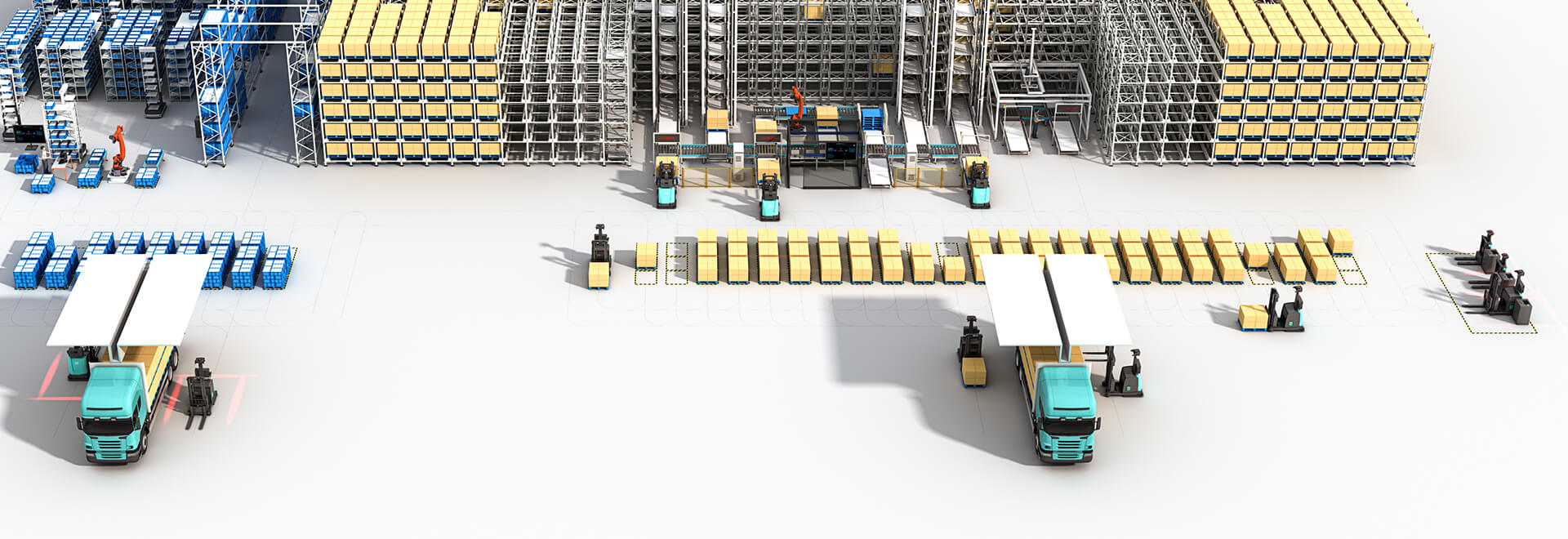

(整场区域布局图)

1期

堆高式无人叉车+室内外联动

2期

堆高式无人叉车+库位状态检测

产线下料点到平缝、包缝半成品/成品暂存区等区域间跨楼层、自动化周转搬运,天眼系统自动更新库位状态。

3期

侧叉式无人叉车/AMR+月台装卸

覆盖月台、输送线、暂存区、上料点、接驳区、码垛区、辅料房多个区域,对接输送线、电梯、机械臂等多个智能设备。

4期

堆高式无人叉车+跨厂廊桥搬运

对接提升机、输送线、立库RGV,实现整场自动收发料,成品入库、空托盘回流上线、零件料车跨厂房搬运的自动化作业。

5期

堆高式无人叉车+跨楼层搬运

6期

堆高式无人叉车+黑灯工厂

黑灯工厂中,RCS自动规划最优路径,规避拥堵,从毛坯入库、毛坯上料、成品下料到成品出库实现物流自动化。

7期

堆高式无人叉车+仓储管理系统

支持货物高位上下架,提升仓储库容量,WMS仓储管理系统支持SKU管理、库存2D总览、在库货物查询、托盘出入库管理功能。

8期

堆高式无人叉车+设备统一管理

软硬件高效率交互,对接提升机输送线、料车接驳线、立库输送线,与整场设备有效协同,实现自动收发料。

智能物流将成为未来制造业的新常态,在运输、仓储、包装、配送、装卸全过程发挥重要作用。企业导入劢微机器人智能物流解决方案后,生产效率提高20%,产品不良品率降低20%,运营成本降低 20%,能源利用率提升10%。

以配车间为例,以前人工生产1台机器需要1小时,现在缩短到每分钟1台。全球首条缝纫机机壳智能生产线的背后,是高效运作的智能物流系统。

无人叉车解决上下工序车间的无人配送、及时供料的问题,也实现了跨车间的信息联动;整个车间与加工中心指令互换、无缝连接,生产物料一步到位,实现车间无人化。

连续8期项目部署,业务覆盖3大工厂、5个车间、5个仓库,通过软硬件一体化交付,轻松攻克乘梯换层、月台装卸、跨厂搬运、高位存取、黑灯工厂等复杂场景。

实现场内各个环节的有效连接,优化整体生产流程、提高企业效益。曾经遍地是搬运工、到处是货物的工厂,如今轻松实现6S管理,成为省级智能工厂示范基地。