案例介绍

农业生产具备明显的周期性、地域性特征,如橙子等农副产品,对采摘、上市、仓储时效性要求强。

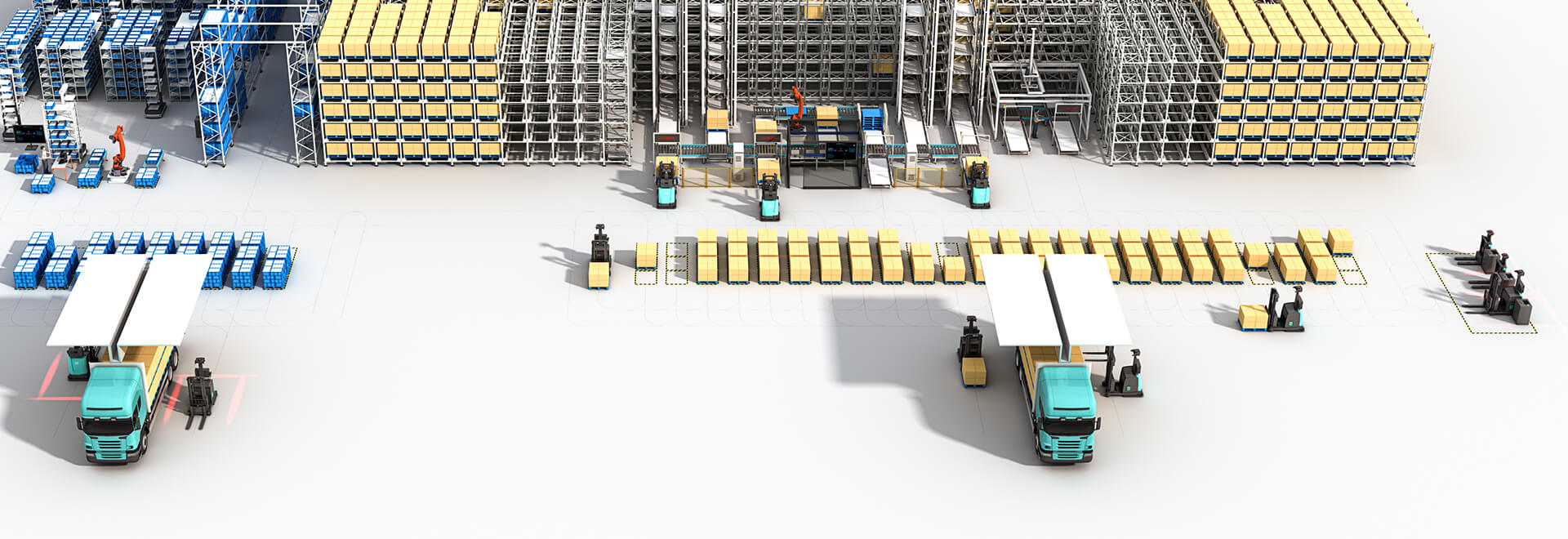

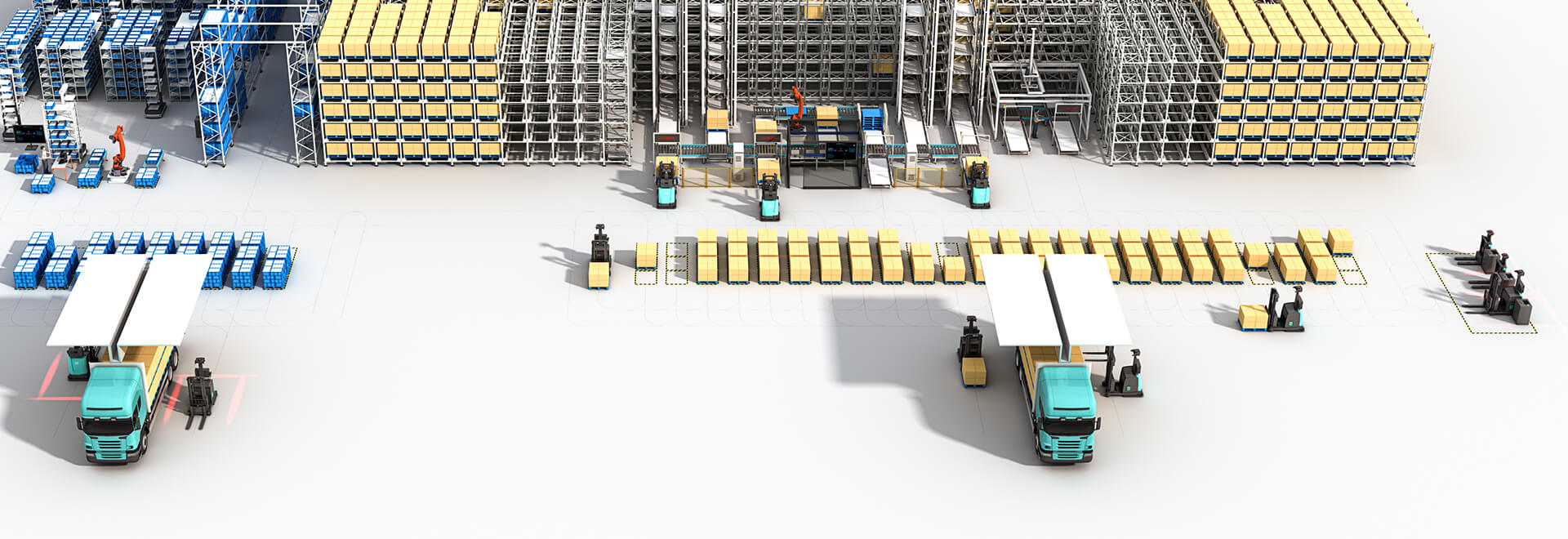

为确保脐橙在采摘后第一时间进入保鲜库,这家农业产业化龙头企业,再度联手劢微机器人,导入高柔性、高效率的场内智能物流解决方案,以机器人手段,提升场内农产品加工、存储的物流效率。

高效、柔性的无人叉车智能搬运

满足农产品企业数智化升级需求

随着农业电商的走红,农产品市场迎来行业爆发期。然而时代的机遇,亦是挑战。众所周知,中国拥有世界最大也是最严苛的电商市场。

在领跑全球的时效性和准确性的背后,是智能物流对于农产品周转速度、出入库效率、数据可视化的保障。

案例聚焦龙头农企某脐橙加工厂。该加工厂早期已建立成熟的生产自动化体系,然而在物流搬运环节,依然采用低效的传统人工搬运,用工成本高,搬运效率低下。

传统人工物流模式下的搬运、管理,

传统人工物流模式下的搬运、管理,

已无法满足企业高爆发的业务需求。

高柔性、高智能化的场内智能物流解决方案,无需改造现场快速部署、兼具成本与性能优势,帮助企业有效提升搬运效率与准确性、降低运营成本,为企业高质量发展注入新动能。

软硬件一体化智能物流解决方案

全方位提升物流搬运、存储效率

解决方案以「新形态无人叉车微蜂X20」、「平衡重式无人叉车MW-SE12」为硬件载体,实现物料上下线、堆码垛、出入库全流程物流自动化,软件系统WCS、WMS、RCS赋能,打通全链路物料信息、协同上下游设备,调度整场车辆高效作业。

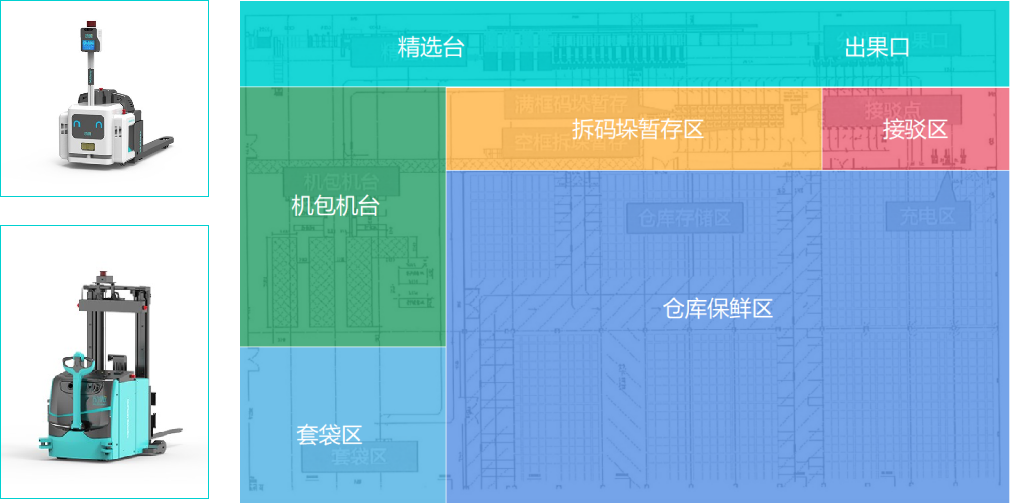

实施区域:接驳区、拆码垛暂存区、仓储保鲜区、套袋区

搬运流程:出果口满框后,无人叉车收到PAD呼叫,将满框脐橙搬运至拆码垛暂存区;拆码垛暂存区内,无人叉车完成拆码垛任务,将3层满框脐橙搬运至保鲜库同品类区域,并精准堆叠至6层;与此同时,无人叉车在保鲜库取下空框进行拆垛,重新搬运回出果口接驳区。如需出库,则无人叉车将保鲜区内产品搬运至套袋区,流程相似。

效率计算:无人叉车每小时共可入库40箱,合计8吨

多台自研的「新形态无人叉车微蜂X20」应用,该车型自重仅365kg、体积轻盈,载重可达2000kg,有效满足脐橙加工厂中跨楼层、地堆库、极窄巷道搬运场景,提升工厂空间利用率。

项目涉及多车型协作,通过高柔性的机器人集群方案,无需改造现场,可快速部署,解决了脐橙加工厂精益化生产需求问题,实现制造业智能转型升级突破。

劢微机器人高柔性无人叉车及解决方案,已解锁了10米高位货物存取、6层木框堆叠、兼容多车型无人装卸、高精度产线立库对接等多个复杂场景。在脐橙加工厂中,无人叉车实时同步果品规格信息,实现不同规格果品分类入库。

「平衡重式无人叉车MW-SE12」基于车端视觉AI检测相机,自适应不同规格载具、不同木框高度,轻松实现6层木框精准堆叠,精度可达±5mm,精准、高效完成入库任务。

为确保订单高峰期前无人叉车可迅速投入使用,采用先进激光导航方式,企业无需停工停产快速实施部署,并根据节拍需求自动生成最高效低能耗的路线方案,实现产线上下架、出入库拆码垛、机包机台准时配送。

此外,劢微自研WCS设备控制系统提供标准化接口,对接9道自动门、26条出果口、2条包装线,自研RCS调度系统支持智能交管调度、智能任务排序、最优路径规划,实现复杂物流系统中多设备综合应用、高效协同。

劢微机器人软硬件一体化的整场智能物流解决方案,满足脐橙加工厂物流搬运需求,释放产线上下架、仓库拆码垛工人劳动力,实现全流程无人化搬运。在降低运营成本、提升搬运效率、扩增仓库存储区域的同时,助力该农产品企业实现数智升级。

发展至今,劢微机器人已在食品、汽车、新能源、医药、化工多行业头部客户实现覆盖,成功落地项目300+,突破20+使用场景,是不同领域客户提升场内物流自动化、智能化水平的合适之选。