案例介绍

电商崛起、消费升级,生鲜电商近几年发展势头大好,为保证食品质量,减少损耗,冷库存储必不可少。然而在冷库低温环境中,受限于人体生理极限,工人无法长时间在冷库或者低温环境中作业,业务操作受环境限制,影响生产和出货效率。

为解决低温物流自动化场景,劢微机器人结合行业痛点属性和客户需求,重磅推出适用于冷库的无人叉车解决方案。

客户是一家从事肉制品,鱼糜制品,米面制品等生产制造的现代化企业,拥有万吨级新型立体冷库。

为保证强大稳定的原材料供应,联手劢微机器人,将传统食品工艺与现代化物流技术融合,实现冷库智能物流自动化升级。

由于冷库的特殊环境,地面存在结冰现象,容易造成轮胎打滑;冷库门区域结冰严重,且由于结冰,墙面会出现镜面反光现象,将影响导航的准确性。

为解决以上痛点,劢微机器人开发冷库无人叉车系统,包含车体、传感器解决方案、算法和系统解决方案,以匹配冷库的无人搬运及存储需求。

除此外,该食品仓库采用人工管理和地堆存放方式,搬运效率低、空间浪费大;且产品SKU数量多、库存信息管理难度大,找货难、盘点效率低。

基于此,客户提出高密度立体存储要求,劢微机器人以解决客户痛点为导向,提供软硬件一体化的冷库无人叉车解决方案。

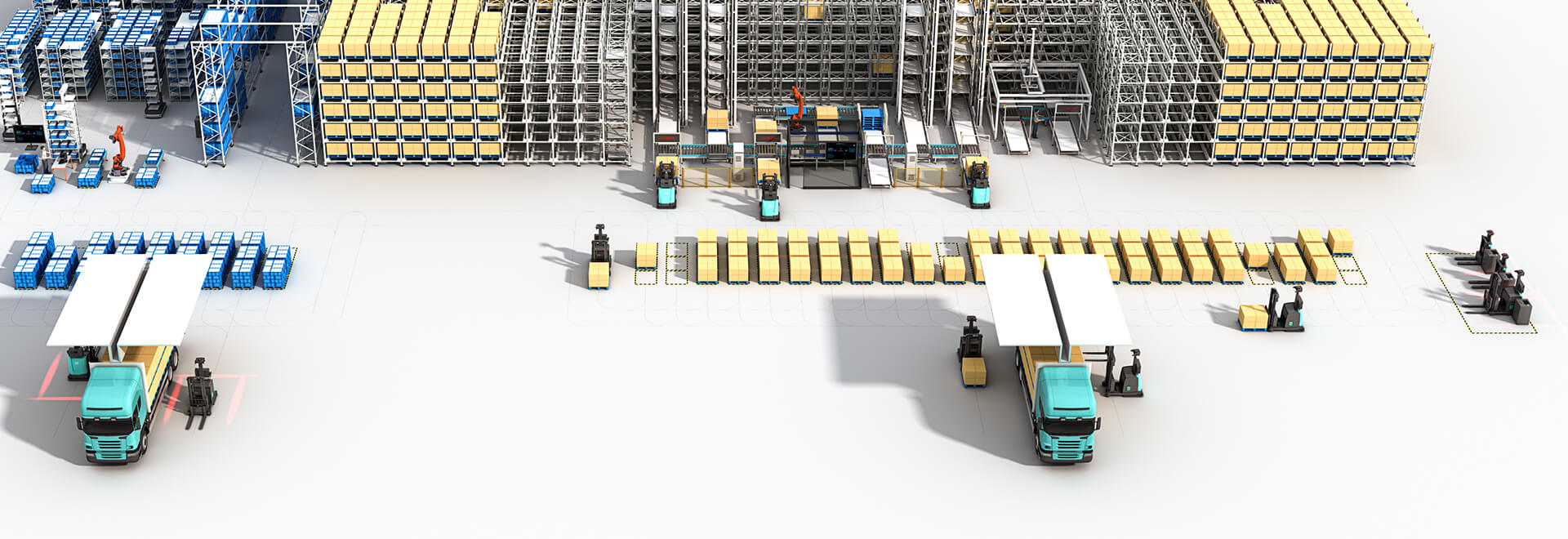

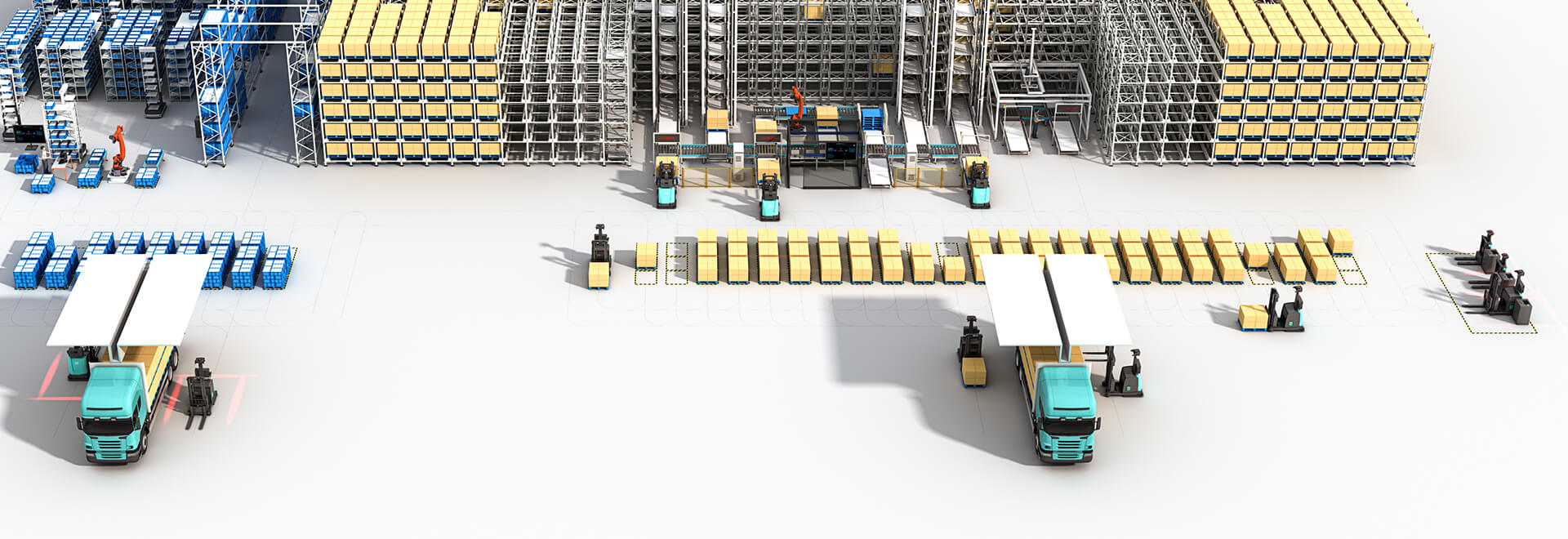

项目区域包含发货区域、成品库位和入库暂存区,共3道冷库进出门,1道用于成品生产入库,2道用于成品发货出库。

导入以“前移式无人叉车MW-R16”为主要硬件载体的无人叉车解决方案,不仅满足冷库环境自动化搬运需求,还可进行高位作业,提升30%以上仓储库容率,实现有限空间内的高密度存储。

将成品从生产线搬运到冷库成品入库暂存区,并在PAD下发搬运任务后,RCS调度无人叉车来到对应库位,搬运成品到WMS库位管理系统分配的库位,此外,无人叉车与出库输送线对接,实现仓库半成品、成品的自动化出入库。

结合仓储管理系统WMS、调度系统RCS、设备控制系统WCS,软硬件一体化交付打通整场设备流、信息流,自研WCS设备控制系统统一管理上下游设备,任务敏捷响应,RCS调度系统自主规划最优路径,多车高效协作,满足现场24小时连续性生产要求。

放货点有机械限位,对取放货精准度有较高要求,无人叉车通过激光雷达对关键位置特征的提取、建模和位姿计算,结合视觉传感器和深度学习,对出叉动作精准控制,在高精度的货叉感知能力和自适应技术下,叉取精度可精确到毫米级。

自动化搬运存储模式,提升冷链物流效率,降低货损。

全天候无人化作业,降低经营管理成本,提升企业效率。

冷库作业精益化管理,流程高效有序,提升企业竞争力。

货物全流程动态监控,信息数据透明化、可溯源管理。

截止目前,劢微机器人产品及解决方案广泛应用于新能源、汽车、食品、医药、化工、3PL等诸多行业领域,服务数百家企业,其中超过30家行业龙头,深受众多客户认可。

本期案例分享就到这里了,如果你对某行业解决方案和案例感兴趣,可在后台留言哦~我们将持续带来精彩分享~