案例介绍

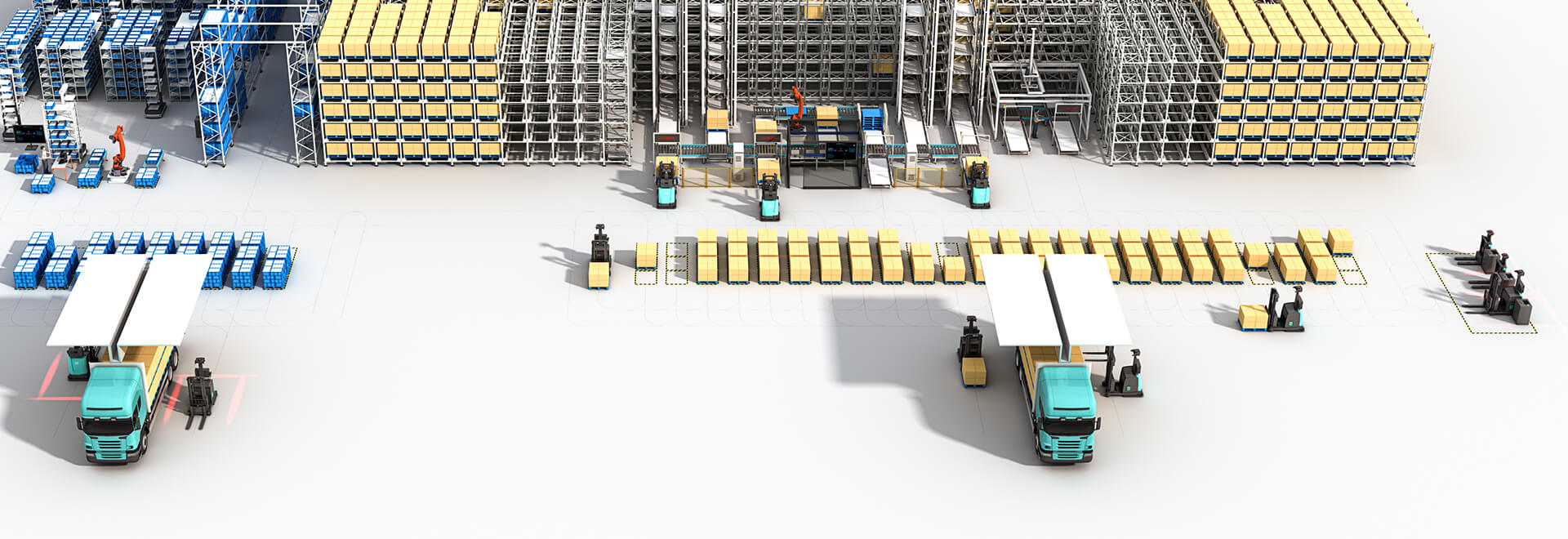

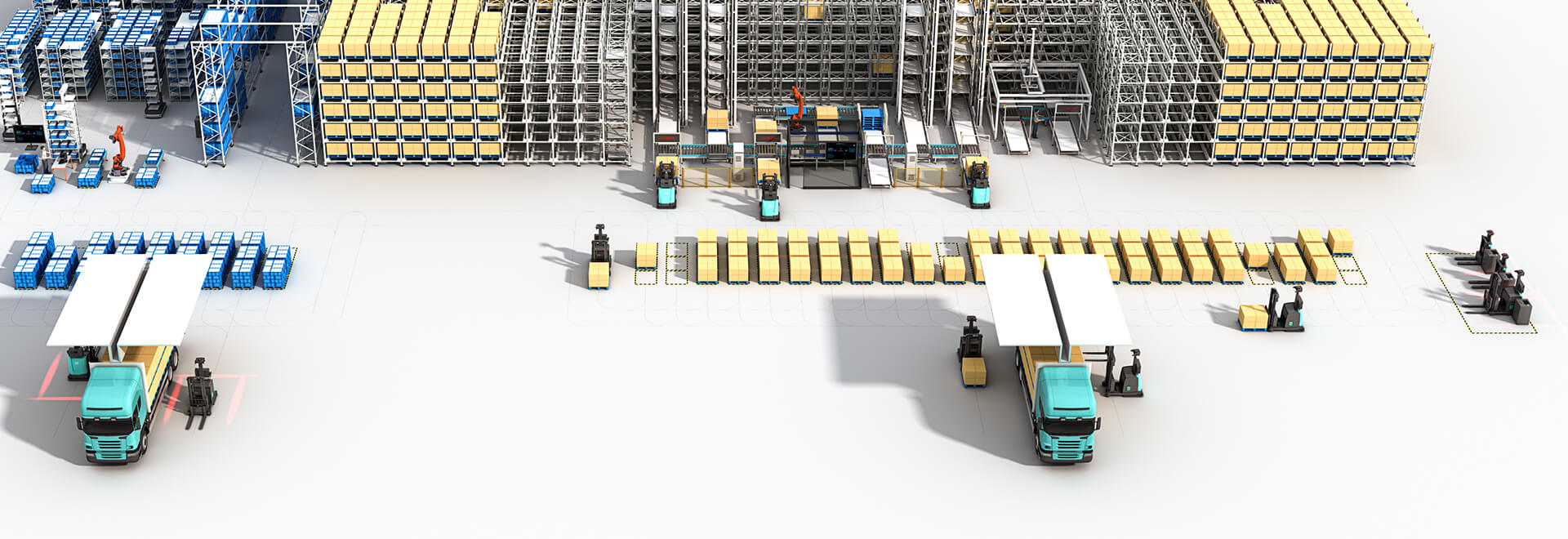

随着机器人+的不断深入推进,机器人应用更加普及,商业形态也将快速发生变化,应用场景更加细分及复杂化,终端企业客户的业务场景及业务模式更加多样。招工难,用工贵,人工安全隐患等问题,大量繁重、重复、危险的作业环境亟需被替代,其中,就有这样一家3C企业找到劢微,通过引入劢微无人叉车+AMR柔性解决方案,正式开启智能物流新旅程。

该3C企业坐落于江苏,不仅在生产制造过程中要求严格,而且在仓储物流方面也有着严格的要求,劢微机器人通过对业务的深入梳理,以“堆高式无人叉车MW-L14+双轮差速式AMR”的方案,通过智能、柔性的软硬件系统,对线边仓物料进行批次管控,实现全厂物料搬运无人化、生产自动化、库存信息化管理。

项目痛点

工艺路线复杂,物流路线及设备需考虑全面

高环境要求,需具备气体服饰、防静电等需求

货品体积小、多品种、多规格、大批量等特征

工艺工序较多,生产设备种类不一

项目优化

生产和物流自动化衔接,打造高效顺畅物流系统

快速处理产线布局,大幅提高库存利用率

严格批次管控,指定批次送料杜绝送料错误风险

无人叉车+AMR高柔性解决方案,满足现场复杂环境需求

劢微机器人以标准产品和柔性化解决方案,来满足客户现场碎片化需求,以大幅度降低客户导入智能物流系统的边际成本,对该3C企业线边仓物料进行批次管控,实现全厂物料搬运无人化、生产自动化、库存信息化管理,助力该企业有效降本提效的同时,也再一次印证了劢微机器人应对日益复杂的行业竞争环境,全方位满足客户需求多样化的能力。